Прессы для опилок — как сделать своими руками

Что собой представляют прессы для опилок

Это специальный агрегат, который прессует массу опилок в брикеты, используемые в топке печи. Брикеты отлично подходят вместо дров, которые стоят дорого, в отличие от сырья вторичной обработки.

Формируется масса путем смешивания опилочной массы, подогрева и в конечном итоге – прессования.

Процесс можно описать так: сухую опилочную массу подают в бункер, там они перемешиваются между собой, затем поступают в передвижной отсек, где они подвергаются уплотнению и прессованию под давлением, масса пропускается через специальные формы, которые придают вид готовых брикетов. После этого они нагреваются в специальном отсеке под большой температурой, после этого брикеты становятся плотными с темным оттенком.

Они беспрерывно подаются по конвейеру, а уже с него можно убирать готовую продукцию в тару.

Можно ли сделать самодельный пресс

Самым доступным считается рычажный или винтовой вид пресса, который можно собрать в домашней мастерской. Такой агрегат полностью механический, без использования дополнительной энергии, кроме ручной.

За основу можно взять устройство для изготовления уличных плиток или строительных блоков. Агрегат можно изготовить из дерева (рычажный) либо металла – по винтовому принципу работы.

Перед началом работ следует определить параметры готовых брикетов, которые подойдут для топки в домашней печи.

Легче всего изготовить брикеты в виде цилиндров, а для производства нужна труба с определенными параметрами. Именно в ней будет проходить прессование путем перемещения рычага или винтов.

Для повышения производительности домашнего пресса можно разработать такую конструкцию, которая будет изготовлять не по одному, а сразу несколько штук. Конечно, придется израсходовать больше материала и приложить больше усилий, но производительность – немаловажный фактор.

Для изготовления брикетов прямоугольной формы потребуется сделать из металлических листов форму, которую сваривают аппаратом. По бокам делают небольшие отверстия для выхода влажного воздуха, который обязательно будет образовываться в процессе изготовления.

Чтобы обеспечить безопасность работы, агрегат следует укрепить на станине, допускается производство и на улице в хорошую погоду.

Для увеличения КПД можно вместо ручного прессования установить электродвигатель, который поможет увеличить производительность. По периметру формы можно установить электрические мощные обогреватели, тогда при образовании давления лигнин, выделяемый древесными опилками, будет склеивать брикеты, что обеспечит им прочность.

Необходимые инструменты и материалы

Чтобы сделать конструкцию самостоятельно, вам нужно запастись:

- Сварочным аппаратом;

- Электродами;

- Ножовкой по металлу или болгаркой с соответствующими дисками;

- Гидравлическим оборудованием, например, домкратом;

- Пружинами, можно воспользоваться дверными или автомобильными;

- Листами металлопроката;

- Швеллерами;

- Трубой;

- Уголками;

- Стальными заготовками для установки направляющих;

- Приспособление для выравнивания листов.

Как сделать пресс

Нужно найти место под станину, продумать систему подачи сырья и просушки изделий. Ну и главное – обеспечить работу необходимым количеством опилок. Самый доступный вариант можно изготовить на основании гидравлического приспособления с ручным или электрическим двигателем.

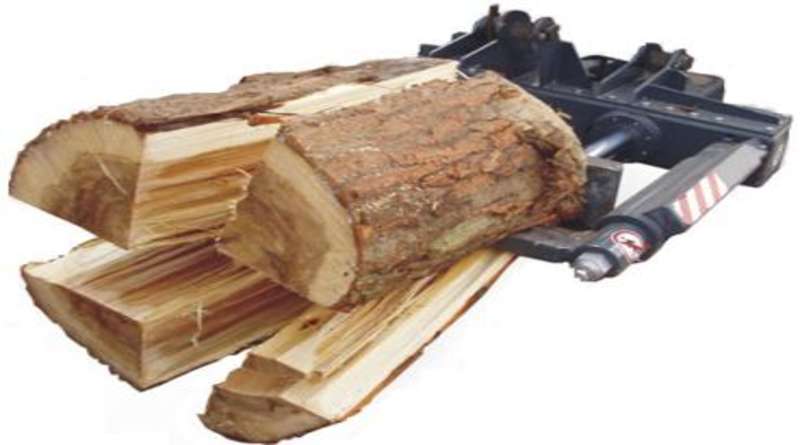

Сам агрегат состоит из корпуса с приварными ручками, пунсона и матрицы.

Пошаговая инструкция

- Чтобы изготовить основание, можно воспользоваться швеллерами, сваренными между собой.

- Направляющие стойки делают из стальных уголков размером 100х100 мм с высотой до 1,5 метра в количестве 4 штук. Стойки сваривают в вертикальном положении по 2 штуки с каждой стороны.

- Следует правильно расположить уголки, на равном удалении друг от друга;

- К уголкам крепится барабан для перемешивания сырья, к нему можно установить электромотор;

- Чтобы изготовить корпус, следует взять листовое железо, сварить из него необходимого размера короб, куда будут засыпаться опилки. Лучше всего его сделать в виде конуса. Иногда из-за отсутствия железа используют обыкновенную трубу большого диаметра.

- К корпусу по нижней части закрепить редуктор и приварить лоток для выхода готового изделия.

- Отдельно подготавливается матрица для выдавливания готовой продукции, ее делают из уже готового толстого диска.

- По центру делают отверстие по размеру вала, при помощи которого будет перемешиваться сырье.

- Собирают конструкцию и устанавливают на станину.

- По периметру следует установить тэны для просушки изделий, но этого будет недостаточно. После выхода их просушивают дополнительно на открытом воздухе.

Что выгоднее: самодельный пресс или готовый

Конечно, грамотно утилизировать органические отходы очень важно, а если от них будет еще и практическая польза – то вдвойне. Из опилок, которые остались от возведения деревянного дома может получиться отличное топливо. Нужно только воспользоваться небольшим агрегатом для прессования.

За основу можно взять уже готовые прессовальные машины для формирования уличных плиток, кирпича, добавив к ней немного собственных доработок. Например, универсальное устройство для выдавливания массы нужной формы в виде брикета или цилиндра. Стоить изготовленное собственными руками будет сущие копейки, но у такого устройства будет один существенный недостаток – недостаточная плотность брикетов. А это приведет к неоправданно большим расходам топлива, что может быть невыгодно для обогрева помещения в зимнее время.

Заводские установки могут стоить дорого, если они рассчитаны на большие производственные объемы, да и зачем покупать дорогостоящее оборудование, если нет постоянного поступления опилок и делать брикеты нужно только периодически?

Но, готовые агрегаты более мощные, с большим набором функционала, а готовые изделия – качественные, дают много тепла и занимают мало места в помещении. Для работы необходимо подключение к электроснабжению, поскольку двигатель электрический. И просушка готовых брикетов также необходима.

Если есть большие объемы опилочной массы, то простым агрегатом, изготовленным в домашних условиях не обойтись. Ну а для небольшого производства хватит маломощного с низкой производительностью аппарата.

Ориентировочная стоимость

Заводские агрегаты, в зависимости от мощности, могут стоить от 300 тысяч до 1 миллиона. Если покупать российские аппараты, которые практически ничем не отличаются от зарубежных аналогов, можно прилично сэкономить. А в наши дни, когда конкуренция очень высока, за небольшие деньги можно приобрести качественный агрегат нашего производства, который будет работать не хуже импортного, да еще намного дольше.

Метки к статье: